Lineup

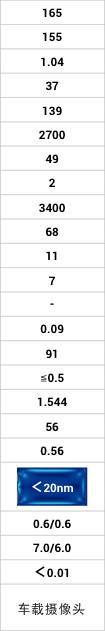

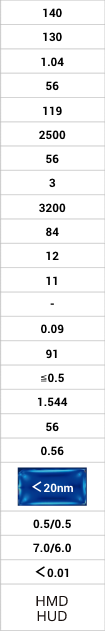

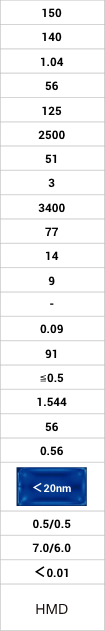

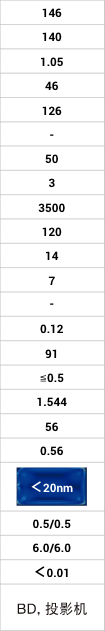

产品阵容・物性表

光学銘柄产品阵容

製品产品阵容

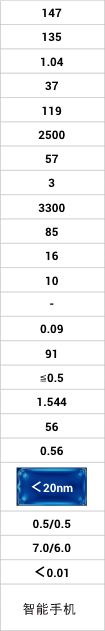

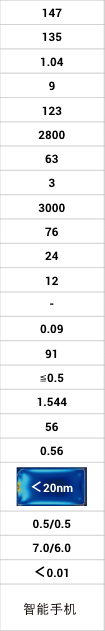

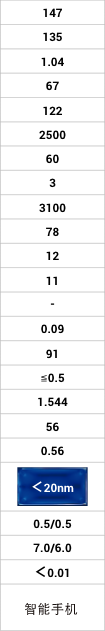

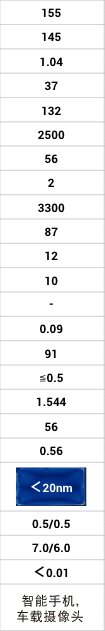

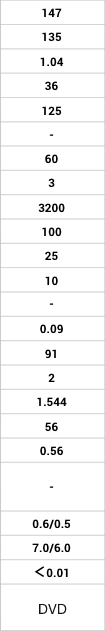

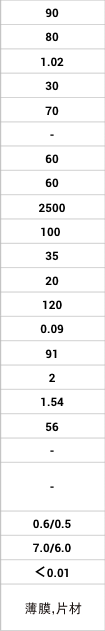

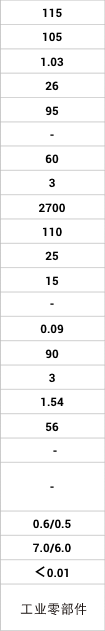

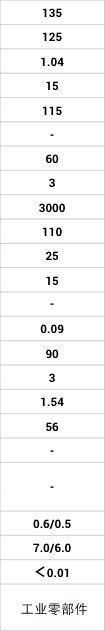

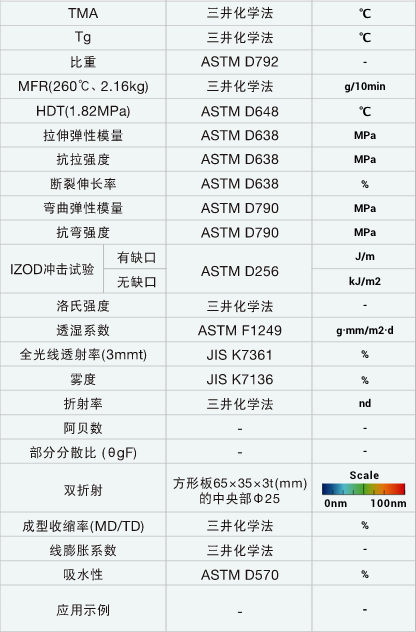

产品物性表

1. 射出成形机

1-1 成型机选型标准

- ○ 请根据产品容量选用大小适宜的成型机。如果成型机过大,溶出树脂的滞留时间会变长,易发生树脂碳化和黄变。

1-2 螺杆设计

- ○ 压缩比宜为较低的2前后,即使设定为2.5也可以成型。

- ○ 建议螺杆形状采用全螺纹螺杆。此外,螺杆前端宜带有逆流防止结构。

- ○ APEL™塑化时如果剪切应力较大,树脂易发生变色或混入黑点。

1-3 螺杆和料筒的材质

- ○ 建议采用非附着性较好的熔融树脂涂层。

- ○ 除了镀铬外,TiN、TiCN、TiC、W2C 等涂层也有较好效果。

1-4 喷嘴

- ○ 开式喷嘴和闭式喷嘴均可以使用。

2. 模具设计

2-1 基本结构

- ○ 模具设计按0.6%设计APEL™的成型收缩率,之后请进行微调。此外,考虑到成型收缩率,请将脱模斜度设定为2°以上。

- ○ APEL™是刚性高、拉伸强度较低的树脂,由于会导致成型件发生龟裂,所以不适合凹槽形状。

2-2 模具的材质

- ○ 可以进行全面的镜面研磨,选择材质应注意成型时避免模具表面出现气纹。

2-3 浇口、流道、浇道

- ○ 可以采用与常规树脂设计一样的形状。

- ○ 点浇口的优点是,成型件浇口部不易残留内部应力,而且成型件浇口部无需精加工处理。

- ○ 热流道滞留的树脂易造成黑点或烧焦、变色,故建议采用冷流道。

- ○ 圆形流道是最佳选择。

2-4 排气

- ○ 也可以从合模线的位置排气,如果发现有气体引起的气纹,则需要开设深度0.02mm左右的排气槽。

2-5 防止拉丝

- ○ 如果喷嘴温度较高,则有可能发生拉丝现象。采用带有防止拉丝功能的浇道设计可以有效防止拉丝。

3. 成型方法

3-1 预干燥

- ○ 建议对颗粒料进行预干燥。

- ○ APEL™是一种低吸湿树脂,即使没有预干燥也可以进行成型。但是当颗粒料表面附着有微量水分时,有可能会影响成型件外观。此外,由于颗粒料中溶存有空气,有时会引起黄变,或溶存空气发生气化而导致转印不良。因此,当外观要求有较高时,预干燥是一种有效的方法。

- ○ 颗粒料预热对顺利完成成型塑化也很有效。

3-2 材料吹扫

- ○ 更换材料时,请使用3 ~ 5kg 与成型温度相匹配的市售清洁用颗粒料或聚丙烯(均聚物型)进行吹扫,然后换为APEL™。更换后利用2 ~ 3kg APEL™进行吹扫,请确认吹扫后的成型件没有浑浊或气纹。

- ○ 即便如此仍无法清理干净时,可以使用玻璃纤维增强型PP作为吹扫材料或抽出螺杆进行清洁。

干燥条件

| 品种 | 温度(℃) | 时间 |

|---|---|---|

| APL5014CL | 110~120 | 6~12 |

| APL5015AL | 120 | 6~12 |

| APL5016SL | 120 | 6~12 |

| APL5013VH | 100 | 6~12 |

| APL5014XH | 120 | 6~12 |

3-3 成型条件

[ 料筒温度 ]

- ○ APEL™的耐热性因品种而异,请根据使用的品种,并按照以下公式进行设置。

料筒温度=APEL™的软化温度(TMA 值)+100 ~ 130℃ - ○ 料斗下部除外,各料筒筒体的温度设定应基本相同。

- ○ 如果设定温度过低,则料筒内有时会发生异常声音,此时请提高料筒温度。特别是提高料斗侧(螺杆压缩部前面)的温度,可以有效防止异常声音发生。

[ 模温 ]

- ○ APEL™的模具转印性易受模温的影响。模温(实测值)越接近树脂的玻璃化转变温度(Tg) ,模具转印性就越高。请结合树脂的Tg 进行调整。(建议温度: Tg-15 ~ Tg-3℃(实测值)

[ 背圧 ]

- ○ 通常设置为3 ~ 5MPa(30 ~ 50kgf/cm²),最高请勿超过10MPa(100kgf/cm²)。

- ○ 如果背压升高,则有可能会发生烧焦或变色、凝胶。

[ 注射压力 ]

- ○ 保压(2 次压),请在50 ~ 150MPa 范围内尽量设置低一些。

- ○ 类似APEL™的非晶态材料在模具内固化速度较快,如果保压过高,则会导致浇口部发生龟裂或出现应力变形等问题。

[ 注射速度 ]

- ○ 提高APEL™的注射速度,可以期待模具转印性提升所带来的产品外观改善效果。

[ 松退 ]

- ○ 请尽量避免进行松退。

- ○ 进行松退会有良好防止拉丝的效果,然而松退有可能会因从喷嘴进入空气导致产生气泡或烧焦。必须进行松退时,请尽量确保最小松退量。

[ 螺杆转速 ]

- ○ 如果转速过高,有可能会因卷入空气产生气泡等现象。

3-4 成型的中断、结束时的处置

- ○ 短时间中断运行时,请停止成型机。

- ○ 当中断时间达到1小时以上时,请将料筒温度降低至170℃,以防止料筒内的树脂烧焦。

- ○ 运行结束时,将料筒内更换为PP 后关闭加热器。

1. 射出成形机

1-1 成型机选型标准

- ○ 请根据产品容量选用大小适宜的成型机。如果成型机过大,溶出树脂的滞留时间会变长,易发生树脂碳化和黄变。

1-2 螺杆设计

- ○ 压缩比宜为较低的2前后,即使设定为2.5也可以成型。

- ○ 建议螺杆形状采用全螺纹螺杆。此外,螺杆前端宜带有逆流防止结构。

- ○ APEL™塑化时如果剪切应力较大,树脂易发生变色或混入黑点。

1-3 螺杆和料筒的材质

- ○ 建议采用非附着性较好的熔融树脂涂层。

- ○ 除了镀铬外,TiN、TiCN、TiC、W2C 等涂层也有较好效果。

1-4 喷嘴

- ○ 开式喷嘴和闭式喷嘴均可以使用。

2. 模具设计

2-1 基本结构

- ○ 模具设计按0.6%设计APEL™的成型收缩率,之后请进行微调。此外,考虑到成型收缩率,请将脱模斜度设定为2°以上。

- ○ APEL™是刚性高、拉伸强度较低的树脂,由于会导致成型件发生龟裂,所以不适合凹槽形状。

2-2 模具的材质

- ○ 可以进行全面的镜面研磨,选择材质应注意成型时避免模具表面出现气纹。

2-3 浇口、流道、浇道

- ○ 可以采用与常规树脂设计一样的形状。

- ○ 点浇口的优点是,成型件浇口部不易残留内部应力,而且成型件浇口部无需精加工处理。

- ○ 热流道滞留的树脂易造成黑点或烧焦、变色,故建议采用冷流道。

- ○ 圆形流道是最佳选择。

2-4 排气

- ○ 也可以从合模线的位置排气,如果发现有气体引起的气纹,则需要开设深度0.02mm左右的排气槽。

2-5 防止拉丝

- ○ 如果喷嘴温度较高,则有可能发生拉丝现象。采用带有防止拉丝功能的浇道设计可以有效防止拉丝。

3. 成型方法

3-1 预干燥

- ○ 建议对颗粒料进行预干燥。

- ○ APEL™是一种低吸湿树脂,即使没有预干燥也可以进行成型。但是当颗粒料表面附着有微量水分时,有可能会影响成型件外观。此外,由于颗粒料中溶存有空气,有时会引起黄变,或溶存空气发生气化而导致转印不良。因此,当外观要求有较高时,预干燥是一种有效的方法。

- ○ 颗粒料预热对顺利完成成型塑化也很有效。

干燥条件

| 品种 | 温度(℃) | 时间 |

|---|---|---|

| APL6509T | 60 | 5~6 |

| APL6011T | 80~90 | 5~6 |

| APL6013T | 80~100 | 5~6 |

| APL6015T | 80~100 | 5~6 |

3-3 成型条件

[ 料筒温度 ]

- ○ APEL™的耐热性因品种而异,请根据使用的品种,并按照以下公式进行设置。

料筒温度=APEL™的软化温度(TMA 值)+100 ~ 130℃ - ○ 料斗下部除外,各料筒筒体的温度设定应基本相同。

- ○ 如果设定温度过低,则料筒内有时会发生异常声音,此时请提高料筒温度。特别是提高料斗侧(螺杆压缩部前面)的温度,可以有效防止异常声音发生。

[ 模温 ]

- ○ APEL™的模具转印性易受模温的影响。模温(实测值)越接近树脂的玻璃化转变温度(Tg) ,模具转印性就越高。请结合树脂的Tg 进行调整。(建议温度: Tg-15 ~ Tg-3℃(实测值)

[ 背圧 ]

- ○ 通常设置为3 ~ 5MPa(30 ~ 50kgf/cm²),最高请勿超过10MPa(100kgf/cm²)。

- ○ 如果背压升高,则有可能会发生烧焦或变色、凝胶。

[ 注射压力 ]

- ○ 保压(2 次压),请在50 ~ 150MPa 范围内尽量设置低一些。

- ○ 类似APEL™的非晶态材料在模具内固化速度较快,如果保压过高,则会导致浇口部发生龟裂或出现应力变形等问题。

[ 注射速度 ]

- ○ 提高APEL™的注射速度,可以期待模具转印性提升所带来的产品外观改善效果。

[ 松退 ]

- ○ 请尽量避免进行松退。

- ○ 进行松退会有良好防止拉丝的效果,然而松退有可能会因从喷嘴进入空气导致产生气泡或烧焦。必须进行松退时,请尽量确保最小松退量。

[ 螺杆转速 ]

- ○ 如果转速过高,有可能会因卷入空气产生气泡等现象。

3-4 成型的中断、结束时的处置

- ○ 短时间中断运行时,请停止成型机。

- ○ 当中断时间达到1小时以上时,请将料筒温度降低至170℃,以防止料筒内的树脂烧焦。

- ○ 运行结束时,将料筒内更换为PP 后关闭加热器。

下载产品目录

您可以下载APEL™产品目录。